- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

سیمی کنڈکٹر انڈسٹری میں 3D پرنٹنگ ٹیکنالوجی کی تحقیقی درخواست

2024-07-19

تیز رفتار تکنیکی ترقی کے دور میں، 3D پرنٹنگ، جدید مینوفیکچرنگ ٹیکنالوجی کے ایک اہم نمائندے کے طور پر، آہستہ آہستہ روایتی مینوفیکچرنگ کا چہرہ بدل رہی ہے۔ ٹیکنالوجی کی مسلسل پختگی اور لاگت میں کمی کے ساتھ، 3D پرنٹنگ ٹیکنالوجی نے بہت سے شعبوں جیسے ایرو اسپیس، آٹوموبائل مینوفیکچرنگ، طبی آلات، اور تعمیراتی ڈیزائن میں وسیع اطلاق کے امکانات دکھائے ہیں، اور ان صنعتوں کی جدت اور ترقی کو فروغ دیا ہے۔

یہ بات قابل غور ہے کہ سیمی کنڈکٹرز کے ہائی ٹیک فیلڈ میں 3D پرنٹنگ ٹیکنالوجی کے ممکنہ اثرات تیزی سے نمایاں ہوتے جا رہے ہیں۔ انفارمیشن ٹیکنالوجی کی ترقی کے سنگ بنیاد کے طور پر، سیمی کنڈکٹر مینوفیکچرنگ کے عمل کی درستگی اور کارکردگی الیکٹرانک مصنوعات کی کارکردگی اور لاگت کو متاثر کرتی ہے۔ سیمی کنڈکٹر کی صنعت میں اعلیٰ درستگی، اعلیٰ پیچیدگی اور تیز رفتار تکرار کی ضروریات کا سامنا کرتے ہوئے، 3D پرنٹنگ ٹیکنالوجی، اپنے منفرد فوائد کے ساتھ، سیمی کنڈکٹر مینوفیکچرنگ کے لیے بے مثال مواقع اور چیلنجز لے کر آئی ہے، اور بتدریج تمام لنکس میں داخل ہو گئی ہے۔سیمی کنڈکٹر انڈسٹری چین، جس سے یہ ظاہر ہوتا ہے کہ سیمی کنڈکٹر انڈسٹری ایک گہری تبدیلی کا آغاز کرنے والی ہے۔

لہذا، سیمی کنڈکٹر انڈسٹری میں 3D پرنٹنگ ٹیکنالوجی کے مستقبل کے استعمال کا تجزیہ اور اس کی کھوج سے نہ صرف ہمیں اس جدید ٹیکنالوجی کی ترقی کی نبض کو سمجھنے میں مدد ملے گی، بلکہ سیمی کنڈکٹر انڈسٹری کی اپ گریڈنگ کے لیے تکنیکی مدد اور حوالہ بھی فراہم ہوگا۔ یہ مضمون 3D پرنٹنگ ٹیکنالوجی کی تازہ ترین پیشرفت اور سیمی کنڈکٹر انڈسٹری میں اس کے ممکنہ استعمال کا تجزیہ کرتا ہے، اور اس بات کا منتظر ہے کہ یہ ٹیکنالوجی کس طرح سیمی کنڈکٹر مینوفیکچرنگ انڈسٹری کو فروغ دے سکتی ہے۔

3D پرنٹنگ ٹیکنالوجی

3D پرنٹنگ کو اضافی مینوفیکچرنگ ٹیکنالوجی بھی کہا جاتا ہے۔ اس کا اصول یہ ہے کہ مواد کی تہہ در تہہ اسٹیک کر کے تین جہتی ہستی کی تعمیر کی جائے۔ پیداوار کا یہ اختراعی طریقہ روایتی مینوفیکچرنگ "ذخمی" یا "برابر مواد" پروسیسنگ موڈ کو ختم کرتا ہے، اور مولڈ کی مدد کے بغیر مولڈ مصنوعات کو "انٹیگریٹ" کر سکتا ہے۔ 3D پرنٹنگ ٹیکنالوجیز کی بہت سی قسمیں ہیں، اور ہر ٹیکنالوجی کے اپنے فوائد ہیں۔

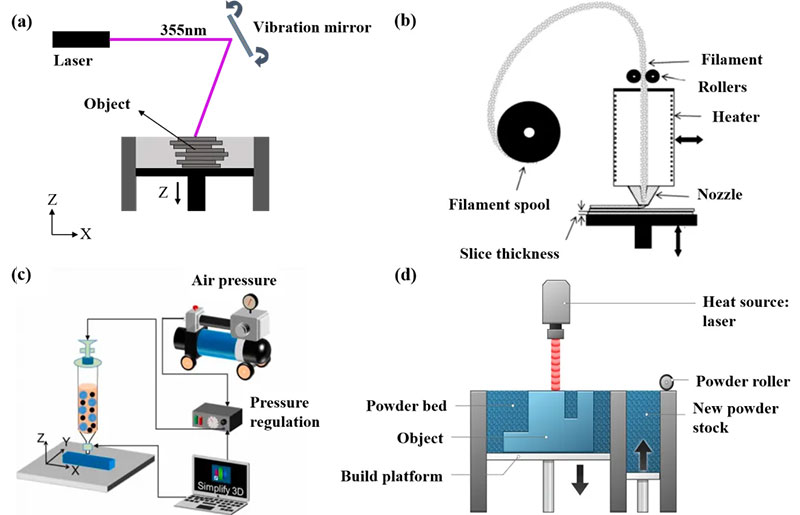

3D پرنٹنگ ٹیکنالوجی کے مولڈنگ اصول کے مطابق، بنیادی طور پر چار اقسام ہیں.

✔ فوٹو کیورنگ ٹیکنالوجی الٹرا وائلٹ پولیمرائزیشن کے اصول پر مبنی ہے۔ مائع فوٹو حساس مواد بالائے بنفشی روشنی اور تہہ در تہہ اسٹیک شدہ پرت سے ٹھیک ہوتے ہیں۔ فی الحال، یہ ٹیکنالوجی اعلی مولڈنگ کی درستگی کے ساتھ سیرامکس، دھاتیں، اور رال بنا سکتی ہے۔ اسے طبی، آرٹ اور ہوا بازی کی صنعت کے شعبوں میں استعمال کیا جا سکتا ہے۔

✔ فیوزڈ ڈپوزیشن ٹیکنالوجی، کمپیوٹر سے چلنے والے پرنٹ ہیڈ کے ذریعے فلیمینٹ کو گرم اور پگھلا کر اسے ایک مخصوص شکل کی رفتار کے مطابق، تہہ در تہہ نکال کر پلاسٹک اور سیرامک مواد بنا سکتی ہے۔

✔ سلری ڈائریکٹ رائٹنگ ٹیکنالوجی ہائی وسکوسیٹی سلوری کو سیاہی کے مواد کے طور پر استعمال کرتی ہے، جو بیرل میں محفوظ ہوتی ہے اور ایکسٹروشن سوئی سے جڑی ہوتی ہے، اور ایسے پلیٹ فارم پر انسٹال ہوتی ہے جو کمپیوٹر کے کنٹرول میں تین جہتی حرکت کو مکمل کر سکتا ہے۔ مکینیکل پریشر یا نیومیٹک پریشر کے ذریعے، سیاہی کے مواد کو نوزل سے باہر دھکیل دیا جاتا ہے تاکہ سبسٹریٹ پر مستقل طور پر باہر نکلے، اور پھر متعلقہ پوسٹ پروسیسنگ (متغیر سالوینٹ، تھرمل کیورنگ، لائٹ کیورنگ، سنٹرنگ وغیرہ) کی جاتی ہے۔ حتمی تین جہتی جزو حاصل کرنے کے لئے مادی خصوصیات کے مطابق۔ فی الحال، اس ٹیکنالوجی کو بائیو سیرامکس اور فوڈ پروسیسنگ کے شعبوں میں لاگو کیا جا سکتا ہے۔

✔پاؤڈر بیڈ فیوژن ٹیکنالوجی کو لیزر سلیکٹیو میلٹنگ ٹیکنالوجی (SLM) اور لیزر سلیکٹیو سنٹرنگ ٹیکنالوجی (SLS) میں تقسیم کیا جا سکتا ہے۔ دونوں ٹیکنالوجیز پاؤڈر مواد کو پروسیسنگ آبجیکٹ کے طور پر استعمال کرتی ہیں۔ ان میں، SLM کی لیزر توانائی زیادہ ہے، جو پاؤڈر کو پگھلنے اور تھوڑے وقت میں مضبوط بنا سکتی ہے۔ SLS کو براہ راست SLS اور بالواسطہ SLS میں تقسیم کیا جا سکتا ہے۔ براہ راست SLS کی توانائی زیادہ ہے، اور ذرات کو براہ راست sintered یا پگھلا کر ذرات کے درمیان بانڈنگ بنایا جا سکتا ہے۔ لہذا، براہ راست SLS SLM کی طرح ہے. پاؤڈر کے ذرات مختصر وقت میں تیزی سے گرم اور ٹھنڈک سے گزرتے ہیں، جس سے مولڈ بلاک میں بڑا اندرونی دباؤ، کم مجموعی کثافت، اور ناقص مکینیکل خصوصیات ہوتی ہیں۔ بالواسطہ SLS کی لیزر توانائی کم ہے، اور پاؤڈر میں بائنڈر لیزر بیم سے پگھل جاتا ہے اور ذرات بندھے ہوئے ہیں۔ تشکیل مکمل ہونے کے بعد، اندرونی بائنڈر کو تھرمل ڈیگریسنگ کے ذریعے ہٹا دیا جاتا ہے، اور آخر میں سنٹرنگ کی جاتی ہے۔ پاؤڈر بیڈ فیوژن ٹیکنالوجی دھاتوں اور سیرامکس کو تشکیل دے سکتی ہے اور فی الحال ایرو اسپیس اور آٹوموٹو مینوفیکچرنگ کے شعبوں میں استعمال ہوتی ہے۔

تصویر 1 (a) فوٹو کیورنگ ٹیکنالوجی؛ (b) فیوزڈ ڈیپوزیشن ٹیکنالوجی؛ (c) سلوری ڈائریکٹ رائٹنگ ٹیکنالوجی؛ (d) پاؤڈر بیڈ فیوژن ٹیکنالوجی [1, 2]

3D پرنٹنگ ٹیکنالوجی کی مسلسل ترقی کے ساتھ، اس کے فوائد کو پروٹو ٹائپنگ سے لے کر حتمی مصنوعات تک مسلسل ظاہر کیا جا رہا ہے۔ سب سے پہلے، مصنوعات کی ساخت کے ڈیزائن کی آزادی کے لحاظ سے، 3D پرنٹنگ ٹیکنالوجی کا سب سے اہم فائدہ یہ ہے کہ یہ براہ راست ورک پیس کے پیچیدہ ڈھانچے کو تیار کر سکتی ہے۔ اگلا، مولڈنگ آبجیکٹ کے مواد کے انتخاب کے لحاظ سے، 3D پرنٹنگ ٹیکنالوجی مختلف قسم کے مواد کو پرنٹ کر سکتی ہے، بشمول دھاتیں، سیرامکس، پولیمر مواد وغیرہ۔ اصل ضروریات کے مطابق مینوفیکچرنگ کے عمل اور پیرامیٹرز کو ایڈجسٹ کر سکتے ہیں.

سیمی کنڈکٹر انڈسٹری

سیمی کنڈکٹر انڈسٹری جدید سائنس اور ٹیکنالوجی اور معیشت میں اہم کردار ادا کرتی ہے اور اس کی اہمیت بہت سے پہلوؤں سے ظاہر ہوتی ہے۔ سیمی کنڈکٹرز کو چھوٹے سرکٹس بنانے کے لیے استعمال کیا جاتا ہے، جو آلات کو کمپیوٹنگ اور ڈیٹا پروسیسنگ کے پیچیدہ کام انجام دینے کے قابل بناتا ہے۔ اور عالمی معیشت کے ایک اہم ستون کے طور پر، سیمی کنڈکٹر انڈسٹری بہت سے ممالک کے لیے بڑی تعداد میں ملازمتیں اور معاشی فوائد فراہم کرتی ہے۔ اس نے نہ صرف براہ راست الیکٹرانکس مینوفیکچرنگ انڈسٹری کی ترقی کو فروغ دیا بلکہ سافٹ ویئر ڈویلپمنٹ اور ہارڈویئر ڈیزائن جیسی صنعتوں کی ترقی کا باعث بھی بنی۔ اس کے علاوہ عسکری اور دفاعی شعبوں میںسیمی کنڈکٹر ٹیکنالوجیاہم آلات جیسے مواصلاتی نظام، ریڈار، اور سیٹلائٹ نیویگیشن، قومی سلامتی اور فوجی فوائد کو یقینی بنانے کے لیے اہم ہے۔

چارٹ 2 "14 واں پانچ سالہ منصوبہ" (اقتباس) [3]

لہذا، موجودہ سیمی کنڈکٹر صنعت قومی مسابقت کی ایک اہم علامت بن چکی ہے، اور تمام ممالک اسے فعال طور پر ترقی دے رہے ہیں۔ میرے ملک کا "14 واں پانچ سالہ منصوبہ" سیمی کنڈکٹر انڈسٹری میں مختلف کلیدی "بٹلنک" لنکس کو سپورٹ کرنے پر توجہ مرکوز کرنے کی تجویز کرتا ہے، جس میں بنیادی طور پر جدید عمل، کلیدی آلات، تیسری نسل کے سیمی کنڈکٹرز اور دیگر شعبے شامل ہیں۔

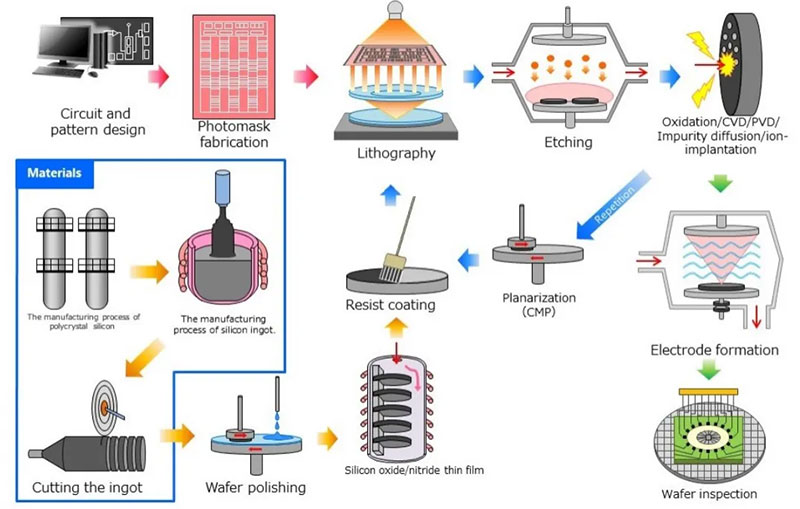

چارٹ 3 سیمی کنڈکٹر چپ پروسیسنگ کا عمل [4]

سیمی کنڈکٹر چپس کی تیاری کا عمل انتہائی پیچیدہ ہے۔ جیسا کہ شکل 3 میں دکھایا گیا ہے، اس میں بنیادی طور پر درج ذیل کلیدی اقدامات شامل ہیں:ویفر کی تیاریلیتھوگرافی،اینچنگ، پتلی فلم جمع کرنا، آئن امپلانٹیشن، اور پیکیجنگ ٹیسٹنگ۔ ہر عمل کو سخت کنٹرول اور عین مطابق پیمائش کی ضرورت ہوتی ہے۔ کسی بھی لنک میں مسائل چپ کو نقصان پہنچا سکتے ہیں یا کارکردگی میں کمی کا سبب بن سکتے ہیں۔ لہذا، سیمی کنڈکٹر مینوفیکچرنگ میں آلات، عمل اور عملے کے لیے بہت زیادہ تقاضے ہوتے ہیں۔

اگرچہ روایتی سیمی کنڈکٹر مینوفیکچرنگ نے بڑی کامیابی حاصل کی ہے، لیکن اب بھی کچھ حدود باقی ہیں: سب سے پہلے، سیمی کنڈکٹر چپس انتہائی مربوط اور چھوٹے ہیں۔ مور کے قانون (شکل 4) کے تسلسل کے ساتھ، سیمی کنڈکٹر چپس کا انضمام مسلسل بڑھتا جا رہا ہے، اجزاء کا سائز سکڑتا جا رہا ہے، اور مینوفیکچرنگ کے عمل کو انتہائی اعلیٰ درستگی اور استحکام کو یقینی بنانے کی ضرورت ہے۔

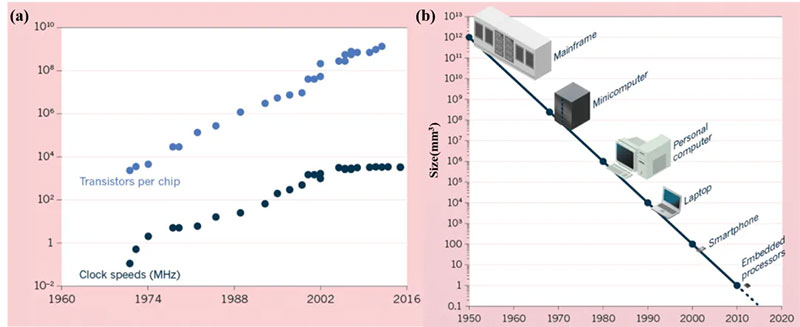

شکل 4 (a) ایک چپ میں ٹرانجسٹروں کی تعداد وقت کے ساتھ بڑھتی رہتی ہے۔ (b) چپ کا سائز مسلسل سکڑتا جا رہا ہے [5]

اس کے علاوہ، سیمی کنڈکٹر مینوفیکچرنگ کے عمل کی پیچیدگی اور لاگت کا کنٹرول۔ سیمی کنڈکٹر مینوفیکچرنگ کا عمل پیچیدہ ہے اور درست آلات پر انحصار کرتا ہے، اور ہر لنک کو درست طریقے سے کنٹرول کرنے کی ضرورت ہے۔ اعلی سازوسامان کی لاگت، مواد کی لاگت اور R&D لاگت سیمی کنڈکٹر مصنوعات کی مینوفیکچرنگ لاگت کو زیادہ بناتی ہے۔ لہذا، مصنوعات کی پیداوار کو یقینی بناتے ہوئے اس کی تلاش جاری رکھنا اور لاگت کو کم کرنا ضروری ہے۔

ایک ہی وقت میں، سیمی کنڈکٹر مینوفیکچرنگ انڈسٹری کو مارکیٹ کی طلب پر فوری جواب دینے کی ضرورت ہے۔ مارکیٹ کی طلب میں تیزی سے تبدیلی کے ساتھ۔ روایتی مینوفیکچرنگ ماڈل میں طویل سائیکل اور کمزور لچک کے مسائل ہیں، جس کی وجہ سے مارکیٹ کی مصنوعات کی تیز رفتار تکرار کو پورا کرنا مشکل ہو جاتا ہے۔ لہذا، ایک زیادہ موثر اور لچکدار مینوفیکچرنگ طریقہ بھی سیمی کنڈکٹر صنعت کی ترقی کی سمت بن گیا ہے.

کی درخواستتھری ڈی پرنٹنگسیمی کنڈکٹر انڈسٹری میں

سیمی کنڈکٹر کے میدان میں، 3D پرنٹنگ ٹیکنالوجی نے بھی مسلسل اپنے اطلاق کا مظاہرہ کیا ہے۔

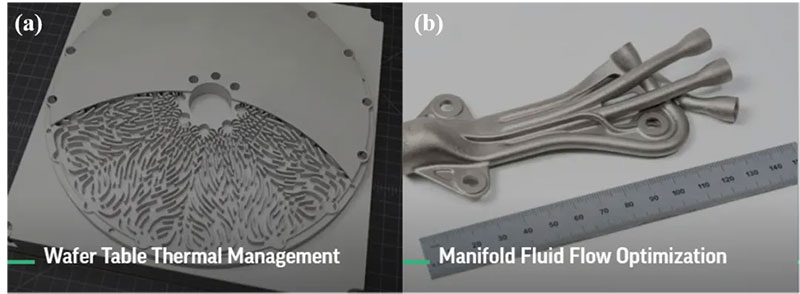

سب سے پہلے، 3D پرنٹنگ ٹیکنالوجی میں ساختی ڈیزائن میں بہت زیادہ آزادی ہوتی ہے اور یہ "انٹیگریٹڈ" مولڈنگ حاصل کر سکتی ہے، جس کا مطلب ہے کہ زیادہ نفیس اور پیچیدہ ڈھانچے کو ڈیزائن کیا جا سکتا ہے۔ شکل 5 (a)، 3D سسٹم مصنوعی معاون ڈیزائن کے ذریعے اندرونی حرارت کی کھپت کے ڈھانچے کو بہتر بناتا ہے، ویفر مرحلے کے تھرمل استحکام کو بہتر بناتا ہے، ویفر کے تھرمل استحکام کے وقت کو کم کرتا ہے، اور چپ کی پیداوار کی پیداوار اور کارکردگی کو بہتر بناتا ہے۔ لتھوگرافی مشین کے اندر پیچیدہ پائپ لائنیں بھی ہیں۔ تھری ڈی پرنٹنگ کے ذریعے پائپ لائن کے پیچیدہ ڈھانچے کو ہوز کے استعمال کو کم کرنے اور پائپ لائن میں گیس کے بہاؤ کو بہتر بنانے کے لیے "مربوط" کیا جا سکتا ہے، اس طرح مکینیکل مداخلت اور کمپن کے منفی اثرات کو کم کیا جا سکتا ہے اور چپ پروسیسنگ کے عمل کے استحکام کو بہتر بنایا جا سکتا ہے۔

شکل 5 3D سسٹم پرزے بنانے کے لیے 3D پرنٹنگ کا استعمال کرتا ہے (a) لتھوگرافی مشین ویفر سٹیج؛ (ب) کئی گنا پائپ لائن [6]

مواد کے انتخاب کے لحاظ سے، 3D پرنٹنگ ٹیکنالوجی ایسے مواد کو محسوس کر سکتی ہے جو روایتی پروسیسنگ طریقوں سے بنانا مشکل ہے۔ سلکان کاربائیڈ مواد میں اعلی سختی اور اعلی پگھلنے کا مقام ہوتا ہے۔ پروسیسنگ کے روایتی طریقوں کی تشکیل مشکل ہے اور ان کا پیداواری دور طویل ہے۔ پیچیدہ ڈھانچے کی تشکیل کے لیے مولڈ کی مدد سے پروسیسنگ کی ضرورت ہوتی ہے۔ Sublimation 3D نے ایک آزاد ڈوئل نوزل 3D پرنٹر UPS-250 تیار کیا ہے اور سلکان کاربائیڈ کرسٹل کشتیاں تیار کی ہیں۔ ری ایکشن sintering کے بعد، مصنوعات کی کثافت 2.95~3.02g/cm3 ہے۔

تصویر 6سلیکن کاربائیڈ کرسٹل کشتی[7]

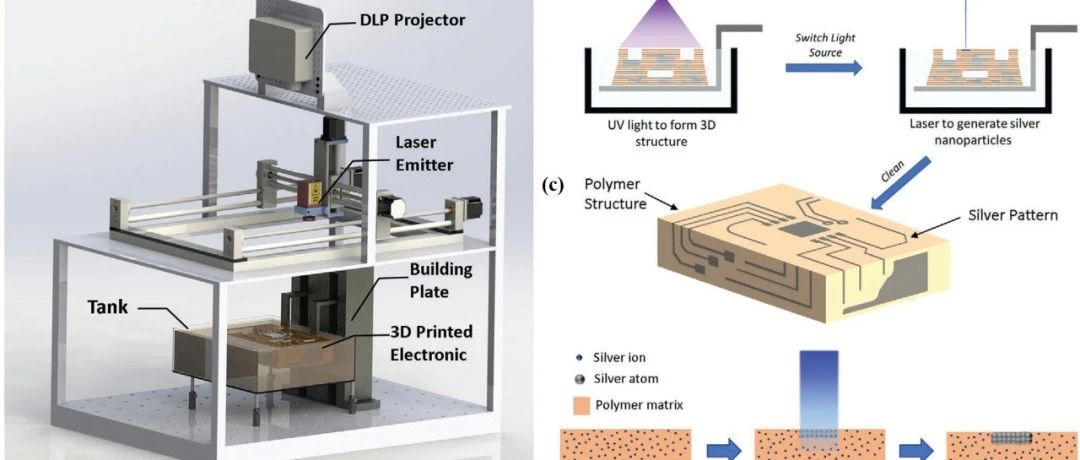

شکل 7 (a) 3D کو-پرنٹنگ کا سامان؛ (b) UV روشنی کا استعمال سہ جہتی ڈھانچے کی تعمیر کے لیے کیا جاتا ہے، اور لیزر کا استعمال چاندی کے نینو پارٹیکلز بنانے کے لیے کیا جاتا ہے۔ (c) 3D کو-پرنٹنگ الیکٹرانک اجزاء کا اصول[8]

روایتی الیکٹرانک مصنوعات کا عمل پیچیدہ ہے، اور خام مال سے لے کر تیار مصنوعات تک متعدد عمل کے مراحل درکار ہیں۔ Xiao et al[8] 3D الیکٹرانک آلات کی تیاری کے لیے باڈی ڈھانچے کو منتخب طور پر بنانے کے لیے یا فری فارم کی سطحوں پر کنڈکٹو دھاتوں کو سرایت کرنے کے لیے 3D کو-پرنٹنگ ٹیکنالوجی کا استعمال کیا۔ اس ٹکنالوجی میں صرف ایک پرنٹنگ مواد شامل ہے، جسے UV کیورنگ کے ذریعے پولیمر ڈھانچے کی تعمیر کے لیے استعمال کیا جا سکتا ہے، یا لیزر سکیننگ کے ذریعے روشنی کے حساس رال میں دھات کے پیشرو کو چالو کرنے کے لیے نینو دھاتی ذرات پیدا کرنے کے لیے کنڈکٹیو سرکٹس بنائے جا سکتے ہیں۔ اس کے علاوہ، نتیجے میں آنے والا کنڈکٹیو سرکٹ تقریباً 6.12µΩm تک ایک بہترین مزاحمتی صلاحیت کو ظاہر کرتا ہے۔ مادی فارمولے اور پروسیسنگ پیرامیٹرز کو ایڈجسٹ کرکے، مزاحمت کو مزید 10-6 اور 10Ωm کے درمیان کنٹرول کیا جا سکتا ہے۔ یہ دیکھا جا سکتا ہے کہ 3D کو-پرنٹنگ ٹیکنالوجی روایتی مینوفیکچرنگ میں ملٹی میٹریل جمع کرنے کے چیلنج کو حل کرتی ہے اور 3D الیکٹرانک مصنوعات کی تیاری کے لیے ایک نئی راہ کھولتی ہے۔

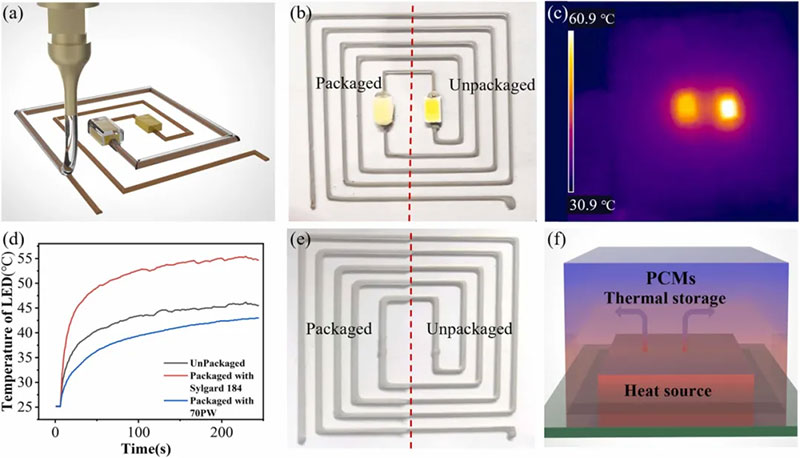

چپ پیکیجنگ سیمی کنڈکٹر مینوفیکچرنگ میں کلیدی کڑی ہے۔ روایتی پیکیجنگ ٹیکنالوجی میں پیچیدہ عمل، تھرمل مینجمنٹ کی ناکامی، اور مواد کے درمیان تھرمل ایکسپینشن گتانک کی عدم مطابقت کی وجہ سے پیدا ہونے والے تناؤ جیسے مسائل بھی ہیں، جو پیکیجنگ کی ناکامی کا باعث بنتے ہیں۔ 3D پرنٹنگ ٹیکنالوجی مینوفیکچرنگ کے عمل کو آسان بنا سکتی ہے اور پیکیجنگ ڈھانچہ کو براہ راست پرنٹ کرکے لاگت کو کم کر سکتی ہے۔ فینگ وغیرہ۔ [9] تیار فیز تبدیلی الیکٹرانک پیکیجنگ مواد اور انہیں 3D پرنٹنگ ٹیکنالوجی کے ساتھ جوڑ کر چپس اور سرکٹس کو پیک کیا۔ فینگ ایٹ ال کے ذریعہ تیار کردہ الیکٹرانک پیکیجنگ مواد میں تبدیلی کا مرحلہ۔ 145.6 J/g کی اعلی اویکت حرارت ہے اور 130 ° C کے درجہ حرارت پر اہم تھرمل استحکام ہے۔ روایتی الیکٹرانک پیکیجنگ مواد کے مقابلے میں، اس کا کولنگ اثر 13 ° C تک پہنچ سکتا ہے۔

تصویر 8 3D پرنٹنگ ٹکنالوجی کے استعمال کا اسکیمیٹک خاکہ جس میں فیز چینج الیکٹرانک مواد کے ساتھ سرکٹس کو درست طریقے سے سمیٹنا ہے۔ (b) بائیں جانب ایل ای ڈی چپ کو فیز چینج الیکٹرانک پیکیجنگ میٹریل کے ساتھ لپیٹ دیا گیا ہے، اور دائیں جانب ایل ای ڈی چپ کو انکیپسولیٹ نہیں کیا گیا ہے۔ (c) انکیپسولیشن کے ساتھ اور بغیر ایل ای ڈی چپس کی انفراریڈ تصاویر؛ (d) ایک ہی طاقت اور مختلف پیکیجنگ مواد کے تحت درجہ حرارت کے منحنی خطوط؛ (e) پیچیدہ سرکٹ بغیر ایل ای ڈی چپ پیکجنگ ڈایاگرام؛ (f) فیز چینج الیکٹرانک پیکیجنگ مواد کی گرمی کی کھپت کا اسکیمیٹک خاکہ [9]

سیمی کنڈکٹر انڈسٹری میں 3D پرنٹنگ ٹیکنالوجی کے چیلنجز

اگرچہ تھری ڈی پرنٹنگ ٹیکنالوجی نے اس میں بڑی صلاحیت دکھائی ہے۔سیمی کنڈکٹر انڈسٹری. تاہم، اب بھی بہت سے چیلنجز ہیں۔

مولڈنگ کی درستگی کے لحاظ سے، موجودہ 3D پرنٹنگ ٹیکنالوجی 20μm کی درستگی حاصل کر سکتی ہے، لیکن پھر بھی سیمی کنڈکٹر مینوفیکچرنگ کے اعلیٰ معیار پر پورا اترنا مشکل ہے۔ مواد کے انتخاب کے لحاظ سے، اگرچہ 3D پرنٹنگ ٹیکنالوجی مختلف قسم کے مواد کو تشکیل دے سکتی ہے، خاص خصوصیات (سلیکان کاربائیڈ، سلکان نائٹرائڈ، وغیرہ) کے ساتھ کچھ مواد کی مولڈنگ کی مشکل اب بھی نسبتاً زیادہ ہے۔ پیداواری لاگت کے لحاظ سے، 3D پرنٹنگ چھوٹے بیچ کی حسب ضرورت پیداوار میں اچھی کارکردگی کا مظاہرہ کرتی ہے، لیکن بڑے پیمانے پر پیداوار میں اس کی پیداوار کی رفتار نسبتاً سست ہے، اور سامان کی لاگت زیادہ ہے، جس کی وجہ سے بڑے پیمانے پر پیداوار کی ضروریات کو پورا کرنا مشکل ہو جاتا ہے۔ . تکنیکی طور پر، اگرچہ 3D پرنٹنگ ٹیکنالوجی نے کچھ ترقی کے نتائج حاصل کیے ہیں، لیکن یہ اب بھی کچھ شعبوں میں ایک ابھرتی ہوئی ٹیکنالوجی ہے اور اس کے استحکام اور وشوسنییتا کو بہتر بنانے کے لیے مزید تحقیق اور ترقی اور بہتری کی ضرورت ہے۔